粉体濡れ性測定ができないケース

いつもお世話になっております。

今回は「粉体の濡れ性評価ができない(または難しい)」ケースについてご紹介させていただきます。

粉体濡れ性測定をご検討の御客様はご参考にしていただければ幸いです。

粉体の濡れ性試験の仕組みについてですが、

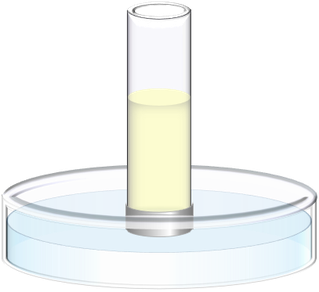

- 粉体を充填したカラムの底面を接液させます(カラム底面には、充填した粉体が落ちないようにナイロンメッシュで支持します)。

- 接液させるとカラム内の充填粉体の空隙を液体が浸透して濡れ上がります。

- その浸透具合によってカラムの重量が刻々と変わるので、その重量の経時変化をロードセルにて測定しています。

ケース1:粉体の撥水性質が強く、液が浸透しない場合

粉体の表面の撥水性が高い場合(接液させる液体の表面張力に比べて)、程度にもよりますが測定できない場合があります。

粉体の表面の撥水性が高い場合、そもそも液体が浸透しない場合、重量変化しませんので、濡れ性が評価できないということです(下記イラストケース2)。

また浸透してわずかに濡れ上がるような粉体であったとしても、その重量変化をロードセルにて検知ができなければ、それも測定はできません。

重量変化が測定できないと、濡れ上りの速さを表す浸透速度係数の計算も行うことは

できません。

逆のケースで、液の粘性が高いもしくは表面張力が高い為、粉体の空隙を浸透して濡れ上がらないがあります(例えば溶融した水銀などは表面張力が強く、粉体によっては濡れないケースもあろうかと思います)。

ケース2:粉体の噴流性(フラッシング性)が高い場合

粉体の噴流性(フラッシング性)が高い場合、これも測定できないことがあります。

噴流性(フラッシング性)とは飛散の起こりやすさ、又は粉体の舞いやすさと言い換えられる性質です。

例えば上方から粉体Aと粉体Bをザーッと落とした時に粉体Aはフワフワと舞わず、粉体Bはフワフワ舞ったり広範囲に散らばったりしたとします。

このような場合に粉体Aは噴流性が低い、粉体Bは噴流性が高いと言えます。

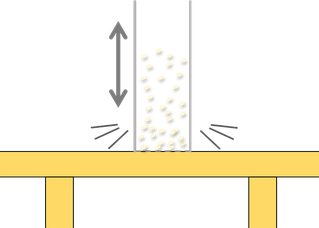

噴流性が高い粉体はカラムに充填する際、タッピングを行って空隙を一様にする際に、カラム内で舞ってしまって充填やタッピングが上手くいかない場合もあります。

このような粉体の場合、測定に再現性が無い場合もあり、測定不可と判断する場合があります。

ケース3:粉体が液中に溶出してしまう場合

粉体が液中に溶け出してしまう場合、基本的には測定はできません。

あえて「基本的に」と書かせていただきました通り、例外はあります。液中に溶け出すような粉体であったとしてもすぐには溶け出さず、溶け出すのに時間があるようなもので、それまでに測定を終えられるようであれば、それについては測定可能です。粉体の濡れ性試験は前述したように刻々と変わるカラム重量をロードセルで経時変化測定します。

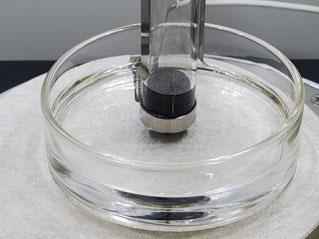

ケース4:粉体がナイロンメッシュの穴径より細かい

粉体自体のサイズがナイロンメッシュの穴より小さいため、カラムに充填してもどんどん落ちていくケースです。

こちらについては、ナイロンメッシュの目が細かい物を用意すればできるかもしれません。これは試してみて・・・・ということになります。

※ 通常弊社でご用意しているメッシュ径は、20μm、32μm、67μm。

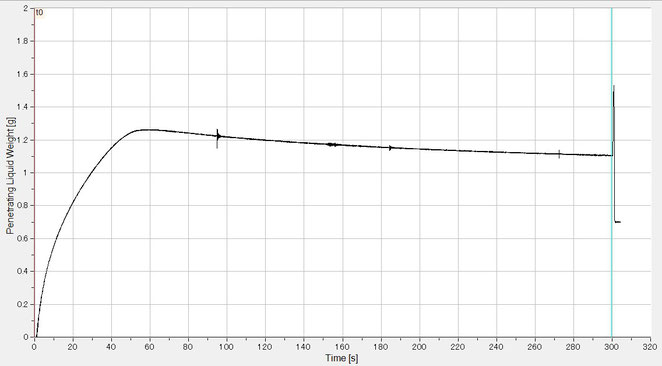

着液開始後、50秒辺りでピークをつけ、その後重量が徐々に低下していっています。メッシュから粉体自体がこぼれ落ちているためです。

ケース5:粒径のバラつきが大きい場合

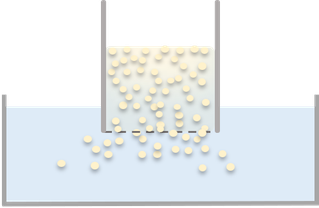

粒径のバラつきが大きいと測定ができないのは、「空隙率が一様になりづらい為、測定に再現性が得られない」という理由によります。

正直粒径の多少のバラつきはよくあることですし、少し不揃いなくらいであれば測定への影響は少ない場合がほとんどです。

ですが、測定サンプルの中で粒径が10mm~100μmと分級がされていない場合だと測定ができない場合もあります(少し極端な例えかもですが・・・)。

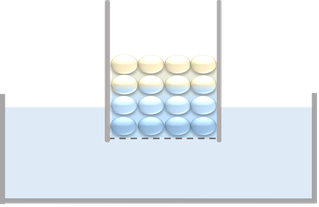

イメージしていただきやすいようにイラストを用意してみました。粒径のバラつきが大きいサンプルをカラムに充填すると隙間が一様にはなりにくく、測定を行う毎に隙間のでき方が大きくばらつく為、結果が大きく変ってくる可能性があります。

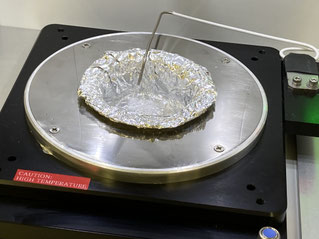

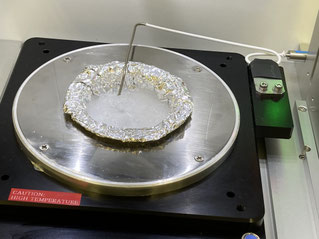

ケース6:浸透するまでに固体化してしまうケース

溶融樹脂など、加温して溶かす必要がある液体で測定する場合、粉体へ浸透する前(もしくは浸透時)に冷却して固まってしまうと測定ができません。

融点を大幅に上回る温度設定にすれば解決する可能性もありますが、熱伝導率が低い物質だと温度が上がりきらず測定不可となるケースが多いです。

粉体濡れ性試験をお考えの御客様は本コラムを参考にしていただければ幸いです。弊社でお役に立てそうなことがあれば、ぜひお気軽にご連絡ください。

今回もお付き合いいただき、ありがとうございました。

(T.S)