表面改質前後の粉体の濡れ性変化

いつもお世話になっております。

さて、今回コラムですが「UV表面洗浄改質前後の粉体の濡れ性変化の比較」です。

弊社へ頂くお問合せの中で「粉体の濡れ性を上げたい、その効果を比較・確認したいのですが・・・・」という内容のものが今まで度々ありました。

弊社ではUV表面洗浄改質装置を製造販売していますので、対象が粉体であっても表面洗浄改質を行うことは以前より可能ではございました。ただその効果の測定や評価をするための装置が無かった為、お断りすることも・・・・。ケースバイケースですが、通常の接触角計は粉体の濡れ性評価には基本不向きです。

しかしこの度、粉体濡れ性評価装置を導入しましたので、これまで泣く泣くお断りさせていただいた御客様の御要望にもお応えすることができるようになりました。

そこで今回は粉体の濡れ性向上とその評価をご検討されている御客様へ粉体の濡れ性改善(UV表面洗浄改質)前後の濡れ性変化を比べてご覧いただこうという内容になります。

装置紹介

写真①、②は粉体濡れ性評価装置「6200TN」と今回使用する粉体です。粉体については吟味しようとも思いましたが、準備しやすい物で「モノタロウ印のガラス微粉末」を選択しました・・・・。まずは、濡れ性の変化の確認ができれば良いので今回はこの試料で評価を行います。

それでは表面洗浄改質前後の濡れ性を確認してみましょう。

今回は洗浄改質前後の濡れ性の違いがより明確にわかるように、「防水スプレーを噴霧した品」と「噴霧後にUV表面洗浄改質処理した品」とを比較します。

UV照射条件

| 照射距離 | : | 30mm |

| 照射時間 | : |

(5min照射⇒撹拌)×3回 ⇒ 10min照射 |

写真⑤~⑥が作業の様子及び照射の条件となります。照射、撹拌の条件は私の方で「こんな感じかな・・・・」っと決めてしまいました。そして結果が写真⑦です。

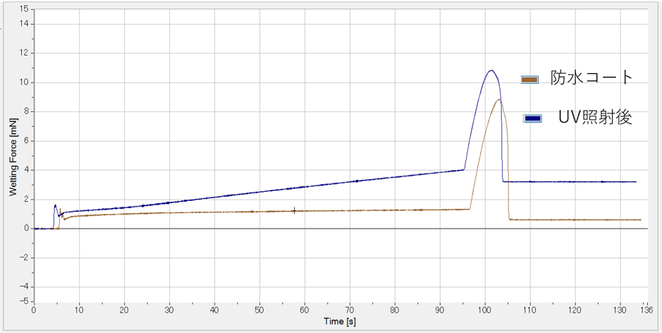

さて、まずはグラフの見方ですが横軸が時間、縦軸が浸透重量になっていて浸透重量を経時変化測定をすることで粉体の濡れ性が確認できるようになっています。

グラフを見ていただければお分かりいただけると思いますが、UV照射前後で明確な濡れ性の違いが確認できると思います。

この粉体濡れ性装置6200TNでは浸透重量による評価だけでなく、浸透速度による評価もできる仕様になっています。これについてはまた別のコラムで紹介しますので、ご興味ある方はそちらもご一読いただければと思います。

このように粉体濡れ性評価装置6200TNであれば、表面洗浄改質後の濡れ性も浸透重量という形で比較、評価することが可能です。UV表面洗浄改質以外にも表面処理前後の粉体の濡れ性をに比較、評価したいとお考えの御客様はぜひ一度、御連絡いただければと思います。

それでは今回も最後までお付き合いいただき、ありがとうございました。

(T.S)